Bimodalny polietylen dużej gęstości, HDPE

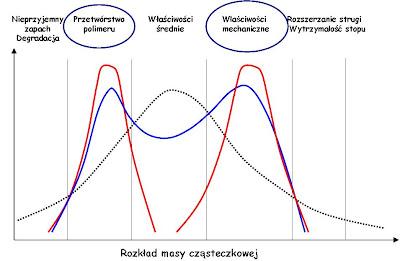

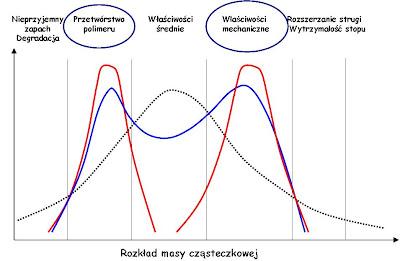

Spróbujemy zastanowić się dlaczego bimodalny rozkład masy cząsteczkowej okazał się przysłowiowym strzałem w dziesiątkę, co chyba nie było specjalnie trudne do przewidzenia, uwzględniając założenia. Będzie to opis tego jak mogło do tego dojść. Załóżmy, że skupimy się na dwóch kluczowych właściwościach, a są to przetwórstwo polimeru, oraz właściwości mechaniczne wyrobu. Wychodzimy z normalnego (unimodalnego) rozkładu masy cząsteczkowej (w tym miejscu należy zacząć analizować wykres), makrocząsteczki o krótkich łańcuchach, ze względu na mniejszą lepkość są „łatwiejsze” w przetwórstwie, frakcje o długich łańcuchach odpowiedzialne są za właściwości mechaniczne ich wzrost. To co jest pomiędzy ze względu na właściwości jak się okazuje może zostać zastąpione. Pomysł był prosty eliminując wartości średnie otrzymaliśmy polimer o właściwościach, które wydają się kluczowe.

Wróćmy jeszcze raz do tego co dla nas będzie najważniejsze, czyli przetwórstwa, oraz właściwości wyrobu ze względu na rozkład masy cząsteczkowej. Frakcje krótkie, lub pojedyncze monomery to substancje lotne, woski ich wpływ jest problematyczny (łatwa degradacja, to one odpowiedzialne są za nieprzyjemny zapach), właściwości te ujawniają się dla tworzyw unimodalnych, zmieniając rozkład eliminujemy ich negatywny wpływ. Frakcje długie wpływają ogólnie na wzrost właściwości mechanicznych, czyli zwiększa się sztywność możliwość stosowania cieńszych ścianek (wpłynie to na skrócenie czasu chłodzenia, w konsekwencji czasu cyklu, wzrost wydajności), przy tych samych wynikach testów np. upadku, top load, etc., zwiększy się odporność na korozję naprężeniową (bimodalny HDPE, jest szczególnie polecany dla agresywnych czynników, przemysł tzw. chemii gospodarczej). Bimodalne HDPE charakteryzują się niskim stopniem rozszerzania strugi (efekt Barusa), bliskim jedności, projektując oprzyrządowanie formujące z założenia znamy już główny parametr, z drugiej strony przejście w drugą stronę (z unimodalnych na bimodalne), może nieść za sobą inwestycje ze względu na modyfikacje oprzyrządowania (z większych przekrojów w mniejsze się nie da).

Podsumowując, właściwości charakterystyczne biomodalnych HDPE:

• wyższa sztywność (większa gęstość),

• wyższa odporność na korozję naprężeniową, ESCR (ang. Environmental Stress Cracking Resistance),

• wyższa udarność,

• niski stopień rozszerzania strugi (efekt Barusa),

• mniejsza degradacja polimeru,

• eliminacja nieprzyjemnego zapachu.

Bimodalne HDPE znajdują zastosowanie tam gdzie tworzywa unimodalane, czyli: folie, butelki, rury, zamknięcia i stanowią doskonały przykład rozwoju na płaszczyźnie tworzyw sztucznych.

Pozdrawiam, Anię B. ;)

Wróćmy jeszcze raz do tego co dla nas będzie najważniejsze, czyli przetwórstwa, oraz właściwości wyrobu ze względu na rozkład masy cząsteczkowej. Frakcje krótkie, lub pojedyncze monomery to substancje lotne, woski ich wpływ jest problematyczny (łatwa degradacja, to one odpowiedzialne są za nieprzyjemny zapach), właściwości te ujawniają się dla tworzyw unimodalnych, zmieniając rozkład eliminujemy ich negatywny wpływ. Frakcje długie wpływają ogólnie na wzrost właściwości mechanicznych, czyli zwiększa się sztywność możliwość stosowania cieńszych ścianek (wpłynie to na skrócenie czasu chłodzenia, w konsekwencji czasu cyklu, wzrost wydajności), przy tych samych wynikach testów np. upadku, top load, etc., zwiększy się odporność na korozję naprężeniową (bimodalny HDPE, jest szczególnie polecany dla agresywnych czynników, przemysł tzw. chemii gospodarczej). Bimodalne HDPE charakteryzują się niskim stopniem rozszerzania strugi (efekt Barusa), bliskim jedności, projektując oprzyrządowanie formujące z założenia znamy już główny parametr, z drugiej strony przejście w drugą stronę (z unimodalnych na bimodalne), może nieść za sobą inwestycje ze względu na modyfikacje oprzyrządowania (z większych przekrojów w mniejsze się nie da).

Podsumowując, właściwości charakterystyczne biomodalnych HDPE:

• wyższa sztywność (większa gęstość),

• wyższa odporność na korozję naprężeniową, ESCR (ang. Environmental Stress Cracking Resistance),

• wyższa udarność,

• niski stopień rozszerzania strugi (efekt Barusa),

• mniejsza degradacja polimeru,

• eliminacja nieprzyjemnego zapachu.

Bimodalne HDPE znajdują zastosowanie tam gdzie tworzywa unimodalane, czyli: folie, butelki, rury, zamknięcia i stanowią doskonały przykład rozwoju na płaszczyźnie tworzyw sztucznych.

Pozdrawiam, Anię B. ;)

Komentarze